طراحی و ساخت سینی های سانتریفوژ و كاربرد آنها در صنایع نفت و گاز و پتروشیمی

بروز پدیده های نا مطلوب و مزاحمی چون رسوب گذاری) FOULING)، ایجاد كف(FOAMING ) و طغیان (FLOODING ) بر روی سینی های برجهای مختلف جذب و دفع و غیره در صنایع نفت و گاز و پتروشیمی باعث كاهش راندمان سینی ها و در نتیجه كاهش عملكرد و بازده برج ها می گردد.

چكیده:

بروز پدیده های نا مطلوب و مزاحمی چون رسوب گذاری) FOULING)، ایجاد كف(FOAMING ) و طغیان (FLOODING ) بر روی سینی های برجهای مختلف جذب و دفع و غیره در صنایع نفت و گاز و پتروشیمی باعث كاهش راندمان سینی ها و در نتیجه كاهش عملكرد و بازده برج ها می گردد.

این پدیده های نامطلوب باعث محدودیت درعملکرد هیدرولیك سینی ها و در نتیجه سنتیك آنها را تحت تاثیر قرار می دهد كه این موضوع باعث می شود كه انتقال جرم از یك فاز به فاز دیگر به سختی انجام گیرد. بنابراین یا محصول بی كیفیت تولید می شود یا اینكه ظرفیت بهره برداری برج كمتر از میزان پیش بینی شده خواهد بود.

این پدیده ها در اثر وجود فضای غیر فعال (INACTIVE AREA) تماس ناموزون بین دو فاز مایع و گاز،زمان ماند زیاد مایع در DOWNCOMER ایجاد می گردند .در DOWNCOMER سینی های متداول (VALVE, BUBBLE CAPS & SIEVE) بطور قابل توجهی گازهمراه مایع حمل میشود که هیدرولیک وراندمان سینی را تحت تاثیر قرار میدهد.اهمیت و تاثیر گذاری منفی این پدیده در سینی های متعارف نادیده گرفته شده است.

واحد R& D با در نظر گرفتن موارد مذكور و برای به حداقل رساندن پدیده های نا مطلوب فوق الذكر، سینی های سانتریفوژ را طراحی و ساخته است كه با افزایش راندمان سینی ها باعث افزایش 50 درصدی ظرفیت بهره برداری برجهای موجود و یا كاهش 30-25 درصدی در قطر و ارتفاع برجهای در حال طراحی می گردد.

مقدمه:

راندمان سینی (Tray Efficiency) تابعی ازتداخل و توزیع دو فاز مایع وگاز (بخار) و ایجاد حباب در روی سینی می باشد.

در سینی های متداول بدلیل نوع جریان فاز مایع و بخار( Cross Flow)، توزیع و تماس ضعیف دو فاز مایع – بخار و كم بودن سطوح فعال باعث كاهش راندمان وظرفیت سینی می گردد.

توزیع جریان عرضی فاز مایع باعث ایجاد كف پایدار و در صورت ادامه باعث بروز طغیان و حمل قطرات مایع به همراه بخار می شود.

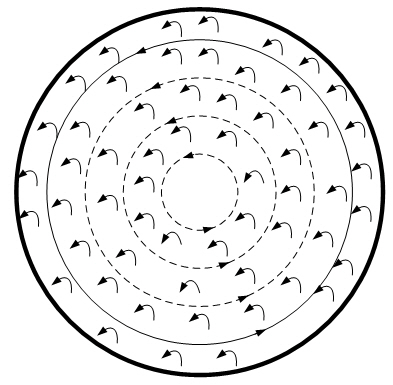

راكد ماندن مایع در فضاهای غیر فعال كه عمدتاً در فضاهای زیر Valve یا Cap سوراخهای سینی و همچنین كناره های سینی به وجود می آید، باعث ایجاد رسوب مواد در روی سینی میگردد. (شكل- 1)

شکل-1 نحوه توزیع جریان مایع بر روی سینی های متعارف

با مطالعات صورت گرفته در واحد Pilot مشخص گردید که كاهش پدیدهای نامطلوب foaming, fouling و افزایش راندمان سینی ها با سینی های سانتریفوژ قابل استحصال است.

بطوریكه از این نوع سینی ها در برجهای هیدروژن سولفورزدای (Stripper) تاسیسات شركت نفت و همچنین Stripper واحد آمونیاك بطور عملی استفاده شده ونتایج بسیار مطلوبی گرفته شده است.

مبانی طراحی :

1- توزیع یكنواخت جریان مایع در روی سینی

همانطوریكه در شكل -1 ملاحظه می شود در سینی های معمولی با توجه به نوع و شكل هرمی Down comer باعث می شود كه مایع به سمت میانه سینی جریان پیدا كند لذا سرعت مایع در وسط سینی بیشتر از سرعت آن در كناره ها می گردد وباعث می شود كه گردابهایی در كناره های سینی ایجاد گردد و این گردابها نهایتاً باعث بوجود آمدن بركه های راكدی از مایع می شود. بنابراین احتمال بروز پلیمریزاسیون و رسوب گذاری در روی سینی ها به حداکثرمی رسد.

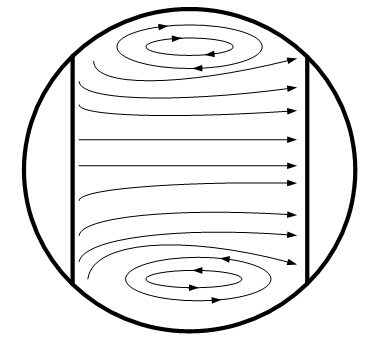

با حذف نوع متداول Downcomer در سینی های سانتریفوژو طراحی Downcomer مخصوص، مایع از وسط سینی بر روی سینی ریخته می شودو بطور یكنواخت با حركت سانتریفوژی و توسط گاز به سمت كناره های محیطی سینی حمل می شود. (شكل- 2)

شکل-2 نحوه توزیع جریان مایع بر روی سینی های سانتریفوژ

در این نوع سینی ها با به حداكثررسانیدن زمان سطح تماس مابین مایع / بخار امكان راكد ماندن مایع و ایجاد سطح غیر فعال وجود نخواهد داشت و رسوب گذاری و یا پلیمریزاسیون بر روی سینی به حداقل می رسد.

2- تماس بهینه مایع /بخار و افزایش راندمان سینی

همانطوریكه در شكل -2 ملاحظه می شود جریان مایع و بخار بصورت همسو بوده و جریان بخاربطورمستقیم از پائین سینی به سمت بالا نمی باشد.سوراخهای روی سینی طوری طراحی شده است كه بخار خروجی از سوراخ به صورت چرخشی حركت می كند و در ضمن حركت، مایع روی سینی را نیز با خود حمل می كند وباعث تماس واختلاط مناسب بین مایع و بخار می شود. در ضمن كل سطح سینی توسط سوراخهای مذكوروبا رعایت درصد مجاز Hole Area پوشش داده می شود.

در سینی های معمولی و در نزدیكی Weirها حبابهای زیادی همراه مایع به طرف Downcomer سینی پایین حمل می شود که باعث كاهش كارایی سینی ها می گردد . در این نوع سینی ها Weir ها طوری طراحی شده كه حركت چرخشی گاز و مایع در قسمت Downcomer به طرف سینی Vacuum ایجاد كرده و باعث انتقال جرم در ناحیه Downcomer می گردد.

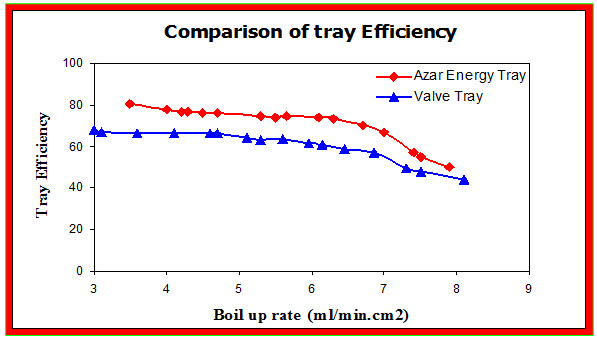

از طرفی با توجه به نوعDowncomer ها در سینی های سانتریفوژ ارتفاعWeir و در نتیجه Hold up فاز مایع در روی سینی كمتر از سینی های معمولی خواهد بود. بنابراین ایجاد حبابهای گاز در سطح گستره های از مایع صورت گرفته و همچنین سطح و زمان كافی جهت از بین رفتن این حبابها و آزاد شدن بخار محبوس شده در آنها وجود خواهد داشت. همانطوریكه در شكل - 3ملاحظه می شود راندمان این نوع سینیها نسبت به سینی های متداول افزایش قابل ملاحظه ای داشته است.

شکل-3 مقایسه راندمان سینی های سانتریفوژ با سینی های معمولی شیردار

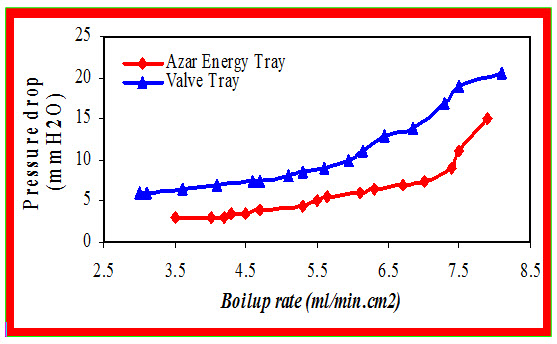

3- كاهش افت فشار در سینی

با توجه به روند جریان مایع و گازدر روی سینی های سانتریفوژ، این دو به حركت و جریان همدیگر كمك می كنند لذا مقاومت فاز مایع در مقابل فاز بخار خیلی كمتر شده و بخار نیروی كمتری جهت حركت به سمت بالا نیاز خواهد داشت لذا افت فشار در طول برج كمتر از حد متداول خواهد شد.(شكل -4)

شکل-4 مقایسه افت فشار در برجها با سینی های سانتریفوژ و سینی های معمولی شیردار

بحث و نتیجه گیری

برجهای سینی دار جزء لاینفك صنایع نفت‘ گاز‘پتروشیمی و پالایشگاهها می باشد بنابراین بهینه سازی عملكرد آنها با بكارگیری سینی های High Performance مورد علاقه سازندگان و استفاده كنندگان این برجها خواهد بود.

سینی های سانتریفوژ با افزایش راندمان سینی ها باعث افزایش حدود 50% ظرفیت برجهای در حال سرویس و همچنین كاهش 30-25% در ارتفاع و قطر برجهای در حال طراحی می شود كه باعث كاهش هزینه های سرمایه ای طرحها و پروژه ها می گردد. هچنین با توجه به عدم رسوب گذاری در روی سینی های سانتریفوژ و داشتن مقاومت مكانیكی بالا باعث کاهش چشمگیرهزینه های تعمیراتی و عملیاتی برجها خواهد شد.